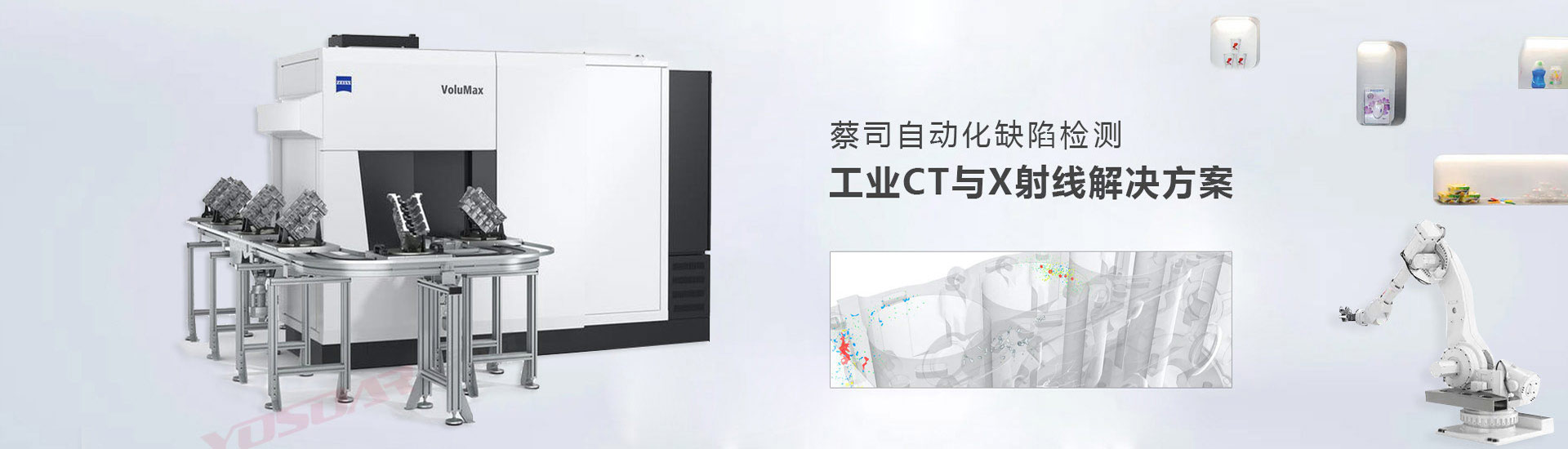

X 射线计算机断层扫描 (CT) 作为一种灵活的非接触式测量技术,已成功进入坐标计量领域,用于对

工业零件进行尺寸测量。

与传统的接触式和光学坐标测量机相比,江津蔡司江津工业CT 具有多种优势,可以让工程师执行任何其他测

量技术通常无法完成的无损测量任务。例如,以高信息密度检测复杂、高价值的增材制造产品,且无

需切割或破坏组件。

蔡司CT工作原理

X 射线 蔡司工业CT 系统的三个主要组件是 X 射线源、转台和探测器。存在不同的 CT 系统配置:例

如,可以使用平板探测器 (DDA) 或线性二极管阵列探测器 (LDA)。

X 射线源到探测器的距离和 X 射线源到物体的距离定义了 CT 扫描的几何放大倍数和零件 3D CT 模

型的体素大小。NSI 系统产品组合中提供的可变 X 射线源到探测器距离的使用也是航空航天应用获得

最佳信号的基础。

CT技术基于X射线的衰减原理。因此,零件的尺寸和厚度以及材料密度对其有效使用起着重要作用。部

件越大、材料越致密,X 射线穿透所需的功率就越大。

CT 扫描的输出是零件的 3D 模型,根据该模型可以执行非常精确的测量,而无需任何形式的接触或需

要切割或破坏零件。CT 还可以对材料进行检查并识别内部缺陷,例如空隙、裂纹等。在检查复合材料

时,CT 还可用于识别分层。

蔡司工业CT优点及注意事项

与传统的测量技术相比,蔡司工业CT 具有一系列广泛的优势,包括能够以非接触式、非破坏性的方式

对复杂和/或不可访问的特征进行元件测量,并具有高信息密度。

在航空航天应用中,这是至关重要的,因为零件成本通常很高,并且不允许进行破坏性测试。CT 还可

以让工程师在进行高成本加工过程之前快速评估零件的一致性。

例如,当测量涡轮叶片的自由曲面时,CT 可以在比传统接触式 CMM 更短的时间内提供高密度的点,

并且作为一种非接触式技术,在检查自由曲面时不需要探头尖端补偿。

使用 CT 时要考虑的基本因素包括可实现的几何放大倍率,这取决于零件尺寸和几何形状、零件材料和

厚度。