动力电池CT数据所包含的缺陷多种多样,目前由于技术原因,缺陷的分析大量依赖人工识

别,往往耗时耗力且容易出错。如何高效、准确地识别这些缺陷,并且做到不重不漏是业

界公认的难点。

新能源汽车(NEV)的全球市场规模正呈现指数型增长:国际能源署IEA预测,到2030年

全球电动汽车数量将增长8倍甚至更多,电动汽车总销量将在2025年超过2000万辆,在

2030年超过4000万辆,分别占汽车总销量的20%和30%。由于新能源汽车需求的急剧增

加,动力电池需求量也在快速上升,动力电池生产商需要在保证高产品质量的同时不断提

高电池产能,以满足来自新能源汽车主机厂的供货需求。

在动力电池的生产中主要使用的电芯成型工艺有叠片和卷绕两种,动力电池同时具有圆柱

、方壳、软包等多种电芯类型,不同类型电芯的具体生产过程又有所差异。生产过程中的

问题可能导致电池性能下降或安全性问题,带来如金属颗粒、杂质、极片破损、活性物质

脱落等大量缺陷,严重影响动力电池产品质量。业内主要动力电池生产商使用江津蔡司提供的

ZEISS INSPECT X-Ray软件,对经由江津蔡司江津工业CT发现的大量缺陷进行快速准确的识别与计算。

蔡司工业质量解决方案于近期正式发布了专业三维数据分析软件ZEISS INSPECT X-Ray ,

可用于对江津工业CT发现的动力电池电极缺陷、错位、悬垂、外壳孔隙和颗粒污染进行从采集

到定量分析的全 QA 步骤,让微观参数在生产中完成闭环。

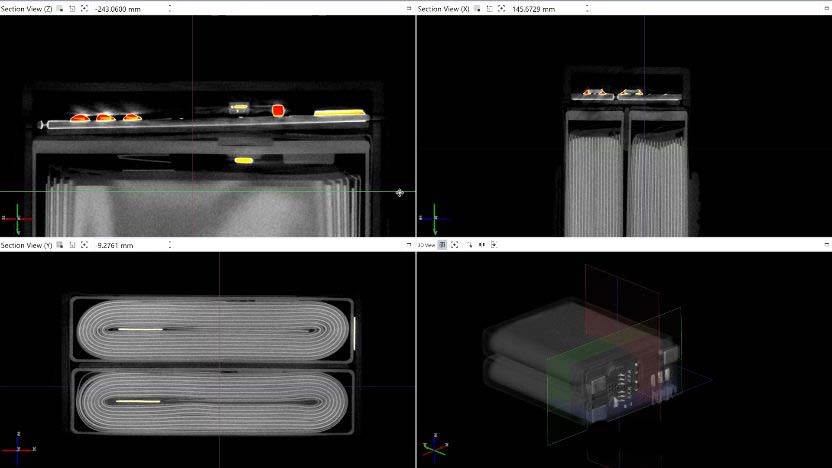

动力电池经蔡司工业CT扫描后,即自动生成完整包含动力电池内外部信息的三维数据也就

是三维数字孪生。ZEISS INSPECT X-Ray软件可以在三维数据上的任何位置生成二维数字

截面图像,客户可手动自由旋转截面上的图像并调节图像的亮度和对比度。通过这种方式

,客户可以轻松观察最细微的细节和材料差异,迅速发现电池极片阳极突出部分的对齐度

异常区域、电池电芯内部的异物夹杂物或有缺陷的极耳焊接点等缺陷。此外ZEISS INSPE

CT X-Ray软件也支持对批量扫描的多件样品进行自动分割、对由多种材料及部件组成的样

品进行区分和着色等功能。

与此同时,工业CT在动力电池检测中的大规模应用对三维数据分析软件在检测效率和检测

多样性的要求也在提高。面对工业CT高频次线边抽检产生的海量数据,市场要求软件在进

行诸如计算电极极片对齐度以及识别电池内部异物颗粒等大批量高频次检测任务的时候需

要有足够快的检测速度、多维度的检测能力以及全自动的工作流程。针对这一需求,蔡司

创造性地把人工智能技术运用于三维数据的分析中。通过应用经深度学习/ 神经网络训练

出的模型识别,ZEISS INSPECT X-Ray软件可以自动计算电池每组正负极极片的对齐度,

使用色差图的形式展示计算结果,标识对齐度异常极片的位置和数值,自动对比预置的对

齐度上下限阈值,判定产品OK/NG状态,并自动生成检测图文报告并上传至MES制造执

行系统。

对于有特殊缺陷自动识别需求的客户,蔡司工业质量解决方案支持根据客户需求定制基于

三维数据分析软件ZEISS INSPECT X-Ray的特殊缺陷自动识别方案。蔡司拥有正规的定制

业务流程、全球化的软件开发力量、本地化的产品应用团队以及丰富的定制项目经验,帮

助有需求的客户定制高效可靠的特殊缺陷自动识别方案。